钢渣是炼钢过程中产生的工业固体废物,近10年我国累计钢渣排放量达到了7亿t,但综合利用率较低,仅有20%左右,而国外发达国家已超过90%。大量堆存的钢渣不仅会侵占土地,浪费资源,如果排入水中还可能会造成河流淤塞,周边土壤碱化,其中的有害物质还会为人类及其生存环境带来严重危害。

全球气候变暖是全球气候变化的核心热点问题,化石燃料燃烧产生大量的CO2导致温室效应的发生,随着人类工农业活动的不断进行,CO2的排放量也逐年增加,2017年,全球碳排放增长了1.6%。这不仅会威胁我们的身心健康,也会对人类的生存环境带来严重危害。

钢渣碳化技术是将钢渣置于CO2气体环境中,在一定温度湿度及压力条件下进行碳化,CO2将会以矿物吸收形式固定储存,因此钢渣碳化技术不仅能固化大量的CO2,还能实现二次资源的有效利用,并由此制备的砖、瓦等建筑材料具有强度高、价格低廉、稳定性好的优点。在钢渣发生碳化作用的同时,新物相的生成具有把体系内的物质结在一起的作用,因而可以制备出性能较好的钢渣碳化制品。

研究者针对此项技术进行了大量的研究:钢渣种类、粒度不同,碳化能力不尽相同;碳化过程的环境条件不同,所得碳化钢渣制品的强度也不同,其中温度、pH值及水化程度成为主要研究对象。适宜的环境,可以极大促进反应的发生,使得碳化后的钢渣性能更加优越,从而更好实现固体废物资源化。本文主要针对以上研究内容进行总结归纳,并针对现阶段碳化反应影响因素的研究进展提出展望及有待解决的问题。

钢渣的基本性质

目前,我国大部分钢渣为转炉渣,在发达国家电炉钢渣占据主导地位,现阶段大多数研究者主要以转炉钢渣为研究对象。钢渣的化学组成主要有CaO(34%~48%)、Fe2O3(7%~12%)、SiO2(9%~15%)、MgO(2.5%~10%)、Al2O3(0.9%~2.8%),同时还有少量MnO、TiO2等氧化物,这样氧化物主要以C2S、C3S、Ca2Fe2O5、RO相及f-CaO等矿物相形式存在于钢渣中。钢渣中大量的CaO、MgO等碱性氧化物能够有效的固定CO2,为固碳技术的实现提供了物质条件。

按照钢渣的碱度大小,可分为低碱度钢渣(R<1.80)、中碱度钢渣(R=1.8~2.50)和高碱度钢渣(R>2.50),其碱度R主要由CaO与SiO2和P2O5含量和的比值求得,即R=CaO/(SiO2+P2O5)。钢渣碱度不同,颜色不同,其矿物组成也不尽相同。

钢渣碳化研究进展

3.1 碳化机理研究

3.1.1 热力学分析

在CO2及一定湿度养护下,钢渣中的化学成分主要发生下列反应:

钢渣碳化的吉布斯自由能为负值,即是一个自发进行的过程,只要提供适宜的环境条件,这个反应就会自行发生,常钧、涂茂霞等的试验结论中均证明了此观点。

涂茂霞等采用热力学HSC软件对钢渣碳化过程进行热力学模拟计算,结果发现,以上各化学反应在700K以下自由能ΔG均为负值,说明钢渣碳化反应在一般条件下可自发进行;常钧等利用焓变等热力学数据和ΔH=∑Hp–∑Hr、ΔGT=∑GTp-∑GTr(下角p,r分别表示产物和反应物)计算公式,计算反应的自由能ΔG,所得结果为负值,同样证实了在一定条件下钢渣的碳化反应可以自行发生。

以上的热力学分析及计算,共同说明了钢渣碳化反应在理论上的可行性与自发性,为探索反应规律和机理奠定了重要的理论基础。

3.1.2 物相分析

钢渣主要由C2S、C3S、C2F、Ca(OH)2、(Mg,Fe)2SiO4、f-CaO和RO相组成。常钧等、BoPang等采用XRD对碳化前后的钢渣进行物相分析,从分析结果可以看出,钢渣碳化前后C2S和C3S衍射峰的强度明显弱化,Ca(OH)2和f-CaO的衍射峰基本消失,并且出现了明显的CaCO3及SiO2衍射峰;梁晓杰进行能谱分析发现,在碳化前后RO相及C2F的衍射峰的强度基本无明显变化,这说明组成中的RO相及C2F基本不发生碳化反应;房延凤等通过简单分析发现β-C2S碳化所得CaCO3含量为18.1%较低于热重测试结果,猜测在500~800℃范围内失重的是CaCO3且有少量结晶水蒸发。

综上所述,钢渣碳化过程中发生反应的主要化学成分为C2S、C3S、Ca(OH)2和CaO,他们均与CO2反应生成CaCO3,且RO相及C2F基本不参与反应,这可能是因为C2S、C3S等化合物先发生了水化反应生成相应氢氧化物后继续与CO2反应生成CaCO3和SiO2,而RO相中的金属氧化物反应活性低,基本不发生水化反应,则无法参与碳化反应。钢渣的化学组成中含Ca化合物将作为研究的重点,这些物质的化学反应行为极大影响着钢渣的碳化规律、特点,以及碳化所需最佳条件。

3.1.3 热重分析

利用热重分析仪可以得到待测样品随温度变化关系,以研究待测物质的组分及热稳定性。

梁晓杰对钢渣碳化前后进行了热重分析,得到它们的TG-DTG曲线,经计算确定生成物为CaCO3。BoPang等热重分析结果表明:钢渣中Ca(OH)2几乎碳化完全,生成产物为CaCO3,同时产物CaCO3因其有较高的活性而被吸附,这就导致了相反的结果:CaCO3的吸附阻碍了Ca(OH)2与CO2的化学反应速率。他们同样证实了钢渣碳化产物为CaCO3,且在反应过程中固体颗粒的吸附常会导致化学反应速率的减慢。

以上证明钢渣中的C2S、C3S发生水化反应生成

Ca(OH)2,随之f-CaO、Ca(OH)2与CO2发生碳化反应生成CaCO3颗粒。颗粒状的CaCO3可以填充内部空隙,使体系内部排列更加紧凑,提高钢渣试块的力学性能,可在一定程度上提高钢渣制品的强度和稳定性;但由此生成的CaCO3壳又部分包裹与未反应物质外侧,阻止了CO2的扩散及进一步反应过程。

3.2 碳化反应的影响因素研究

除了反应物性质会影响碳化效果外,压力、温度、pH值等环境因素也会影响着反应的进行。经大量研究者研究发现,在碳化反应中,pH值、碳化时间及成型压力为主要的影响因素,也有研究者对水化过程及外加剂等进行了相关试验。

3.2.1 加水量及水化时间

梁晓杰对不同加水量下的钢渣碳化效果进行了研究,结果表明当加水量W水=3%~19%时,钢渣碳化质量增加率不断提高,碳化效果增加:当W水=19%,碳化效果最好,但W水超过19%一直到21%,碳化质量曲线出现明显下降,这是因为出现了泌水结团现象,积聚的水分将钢渣包裹,不利于反应的进行,而且外层反应生成的CaCO3颗粒阻碍了钢渣的进一步碳化。

钢渣碳化前先发生水化,而水化时间的不同也会影响碳化的效果:这可能是因为在水化初期,随着水化时间的增加,反应速率较快,从而促进碳化反应生成较多的CaCO3颗粒,但后期生成的CaCO3形成了一层壳包裹在钢渣外侧,会阻碍反应的进行。

刘梅将钢渣水化0h~7d后碳酸化2h,发现在2~6h时,钢渣碳酸化增重率较高,但10h后,钢渣碳酸化增重率逐渐降低。

以上试验结果均证明了在碳化前进行一定时间的水化对反应具有一定的促进作用,这是因为水化生成的产物可以作为碳化反应的反应物发生反应;但水化时间较长,不仅对碳化反应的促进效果降低,又会造成时间及试验设备的浪费与消耗。所以,探索最佳水化时间对于钢渣碳化反应的实际应用具有重要意义。

3.2.2 外加剂

在碳化反应中,外加剂的加入可以促进反应的进行,激发钢渣的反应活性,使钢渣碳化制品的性能得以改善提高。

通过设计外加剂对钢渣碳酸化影响的探究试验,向钢渣试样中掺加CaSO4·2H2O、Na2CO3、NaHCO3、Na2SiO3、沸石、胶粉和羧甲基纤维素钠七种外加剂,养护2h,结果与不掺入外加剂试样组对比发现,掺入NaHCO3、Na2SiO3和羧甲基纤维素钠的钢渣试样碳化较好,将三种外加剂两两复掺,进一步探索得到羧甲基纤维素钠和CaSO4、NaHCO3的加入对碳化反应的促进没有明显效果。这说明外加剂的掺入对固碳效果的影响不是很大,且很有可能会导致钢渣的结构向不利方向发生改变,从而影响碳化钢渣制品的性能。

3.2.3 温度

在一定范围内,温度升高可以促进分子热运动,促进钢渣内活性物质与CO2的化学反应,但当温度达到一定值后,又碳化反应放热,继续升高温度反而会抑制反应的进行,所以在应用于工业生产时,控制环境温度具有重要意义。

柳倩分别对比了不同养护条件对钢渣水泥基胶凝材料性能的影响,结果得到最佳的养护条件是60℃、碳化7h,高温碳化养护可以提高其抗压强度,且升高温度可以提高水化进程,进而促进碳化反应;郜效娇等观察分析不同温度下钢渣试样碳化3d的体积膨胀率与力学强度,发现钢渣体积膨胀率随碳化温度的升高而增大,并得出碳化3d力学强度与碳化温度的线性方程y=0.062x+33.04(y为力学强度值,单位MPa;x为碳化温度,单位℃);姚星亮等通过仪器检测及固碳公式的计算得到:提高温度,反应速率加快,但钢渣固碳率增大幅度较小,且温度超过一定值时,反应速率变化不明显。

3.2.4 pH值

钢渣的碳化反应主要是钙离子与CO2生成碳酸钙化合物的过程,其中环境的pH值会影响钙离子的溶解,进而影响碳化反应的效果,则调节溶液的pH值对于反应的进行至关重要。

向钢渣试样中加入不同pH值的溶液,分别养护2h、10h、1d、7d,碳化相同时间,结果表明强酸不利于碳酸化反应,弱酸和强碱环境均有利于钢渣试样的碳酸化反应,且随着养护时间增长,钢渣碳化效果提高,即在pH值=12.55、养护7d时,钢渣试样碳酸化增重率最高。

王日伟等利用固碳效率公式研究计算碱与钢渣不同的质量百分比对钢渣固定CO2的影响,结果发现钢渣中加入少量的NaOH后,固碳量明显增加,且随着碱增加,钢渣固定CO2呈上升趋势,在上述试验中得到碱与钢渣最佳质量百分比为8%,继续增大比值时,固碳量呈下降趋势。

潘凯通过试验研究同样证实了在钢渣碳化过程中加入低浓度碱溶液可以提高固碳效率;BonenfantD等研究了常温常压下钢渣碳酸化固定CO2的潜力,研究发现强碱性及Ca(OH)2含量是钢渣具有较高CO2固定潜力的主要原因;其中有研究者向钢渣中掺入消石灰以提高体系pH值,结果发现掺入与钢渣等量的消石灰,其固碳效果最佳,可达到27.81%。

通过以上试验表明,钢渣的碳化反应需要适宜的碱性环境,这是因为低浓度碱有助于钢渣中钙的浸出生成氢氧化钙,同时CO2又在碱环境中生成碳酸盐,两种生成物继续反应生成CaCO3物质,促进碳化反应。

3.2.5 碳化时间

由于化学反应在开始的一段时间后,将会达到平衡状态,继续增加反应时间不仅无任何促进作用,还会浪费设备资源。有学者提出,在钢渣碳化反应前期,CaO的转化速率最快,且有80%的CaO会与CO2发生反应,而之后的反应时间里,参与反应的物质减少,速率变慢,反应趋于平衡。常钧对此作了研究,得到最适合的碳化时间为3h,其碳化增重率为10.79%,强度可达40.81MPa。为以后的探索研究试验提供了一定的参考意义与依据。

在碳化开始的一段时间内,反应速率加快,生成较多的CaCO3物质,但一段时间后由于反应物浓度较小、生成固体颗粒具有阻碍作用等因素,反应速率减慢,反应效果减弱。

3.2.6 成型压力

成型压力不同,钢渣试块内部孔隙率不同,CO2的扩散速率不同,其反应速率与碳化效果也不尽相同。

P.DeSilva等研究发现在一定范围内随着成型压力的提高,试样的碳化效率逐渐降低;而在李勇的试验研究中,设计成型压力范围为0~14MPa,对碳化试样进行SEM、TGA及XRD分析得到,随着成型压力的增加,碳化效率先增加后降低,且碳化产物的形貌也发生了相应改变,由典型的方解石晶体形貌变为椭球形的方解石,这说明成型压力对碳化反应有着很大的影响,成型压力的改变导致试样内部的保水能力不同、空隙率不同,则反应过程中的速度与碳化产物的形貌也不尽相同。

3.2.7 其他因素

EleanorJ等、涂茂霞等研究发现钢渣粒度、液固比、气体流量及流体通量对碳化反应也有一定的影响,且钢渣粒度越细越有利于钢渣固碳;在李勇房延凤等的研究结果中:碳化过程中外来离子、CO2分压以及钢渣中的矿物组成同样影响碳化反应的进程。

钢渣碳化反应是一个较为复杂的化学反应,影响因素较多,但相对来说反应要求环境较为容易达到,以上的研究也为钢渣碳化制品的工业化生产与应用提供了一定的数据基础。

钢渣碳化技术的应用

从上文可见,已有大量学者对钢渣碳化技术进行了机理以及水化时间、外加剂、温度、pH值等因素对碳化过程影响的试验研究,这也为此项技术的建材化应用提供了一定的理论基础。碳化后的钢渣制品强度高、性能优良、投入生产成本低、且应用途径较为广泛,具有高附加价值。而在碳化制品的应用中,通常也会掺入其他成分以进一步提高产品的优良性能。

依据现有碳化制度及条件,史迪以首钢钢渣为原料,利用碱激发与CO2的协同作用制成强度较高的钢渣砖,该学者选择Na2CO3为激发剂。试验发现,当掺入溶液态Na2CO3时,其碳化效果要好于固态Na2CO3,这是因为反应物之间发生了离子反应,而固体物质需溶解后反应,这就导致了固态的Na2CO3的碳化速率不如Na2CO3溶液。进一步试验发现,当激发剂Na2CO3的掺入量为13.12kg/m3时,钢渣碳化砖的抗压效果最好。

除了Na2CO3溶液外,也可以以熟石灰为激发剂,当加入到钢渣与熟石灰质量比为0.20时,碳化砖强度达到最佳值,且抗压和抗折强度为对比砖(未加熟石灰)的4~5倍,掺入激发剂的碳化砖在吸水率、干燥收缩率及安定性方面也达到了良好的指标。

从上述试验结果可以看出,在制备钢渣碳化砖的过程中,掺入一定量的激发剂会使钢渣的碳化速率以及碳化砖的性能得到很大提高,但激发剂的用量需适当,如果掺入量过多,不仅会造成原料的浪费,而且有些种类的激发剂过量使用还会减弱钢渣的碳化效果。

此外,有研究者向钢渣中掺入砂子和石子等原料,经碳化养护一定时间后,制备渗水路面砖,在进行增重率、透水系数、抗压强度等实验室测试后,发现该渗水路面砖渗水性能、安定性等均达到标准,同时以此方法得到的渗水砖兼具强度高、多孔结构吸声减噪、补充地下水分且美化城市环境等优点。

也有学者基于此项碳化技术,向钢渣中加入一定量的膨胀珍珠岩制备得到墙体轻质板材,强度高且质量轻;掺入抛光废石粉制备得到人造大理石,不仅可以节省原材料,而且有助于有效解决空气中粉尘污染的问题;同时,碳化后的钢渣也可以代替部分水泥作为吸声材料:在吸声材料中掺入30%~50%的碳化钢渣后进行吸声性能的测试,结果表明,掺入的碳化钢渣对材料的强度和吸声性能并无不利影响,而且减少了部分水泥用量,这说明钢渣碳化技术的应用不仅可以绿色高效地利用固体废弃物,同时也达到了节约资源、降低生产成本的效果,实现环境效益与经济效益相统一。

碳化钢渣技术可以广泛应用于建筑领域,作为主要原料或掺入料生产制备钢渣水泥、钢渣砖、砌块、墙体材料、吸声材料等,以上制品具有强度高、安定性好、耐磨损、耐腐蚀等优点,但由于钢渣本身活性较低,即使在最佳工艺条件下碳化后,仍有部分钢渣碳化不完全,这又降低了钢渣的利用率。

展望

目前,我国仍为发展中国家,为解决“双刚性”矛盾,必须要注重资源的综合利用。现阶段,钢渣仍是我国钢铁行业的主要固体废弃物之一,碳化技术的应用不仅可以缓解温室效应,还可以解决钢渣大量堆存、利用率低的问题,实现资源的综合利用与开发。但钢渣碳化制品制备技术目前仍处于实验室阶段,所以,为了这一技术的广泛应用与开发,应对以下几个方面进一步研究:

(1)对钢渣的物质组成和化学性质进行深入研究,钢渣成分的多变性将会导致化学反应的不稳定性及反应产物的多样性,使得研究结果具有较大波动性和差异性。因此,进一步探索钢渣成分及性能对研究碳化机理、揭示反应规律具有重要意义。

(2)钢渣的碳化过程将会受到很多因素的影响,虽然已经有学者对影响因素进行了大量的探索与研究,但仍缺乏系统性和深入性,根据以上综述,温度、pH值及水化程度三个影响因素仍作为主要研究对象。而且在碳化反应中,泌水结团现象及CaCO3壳的形成阻碍CO2的扩散,从而阻碍反应的进行,以上问题有待进一步研究解决。

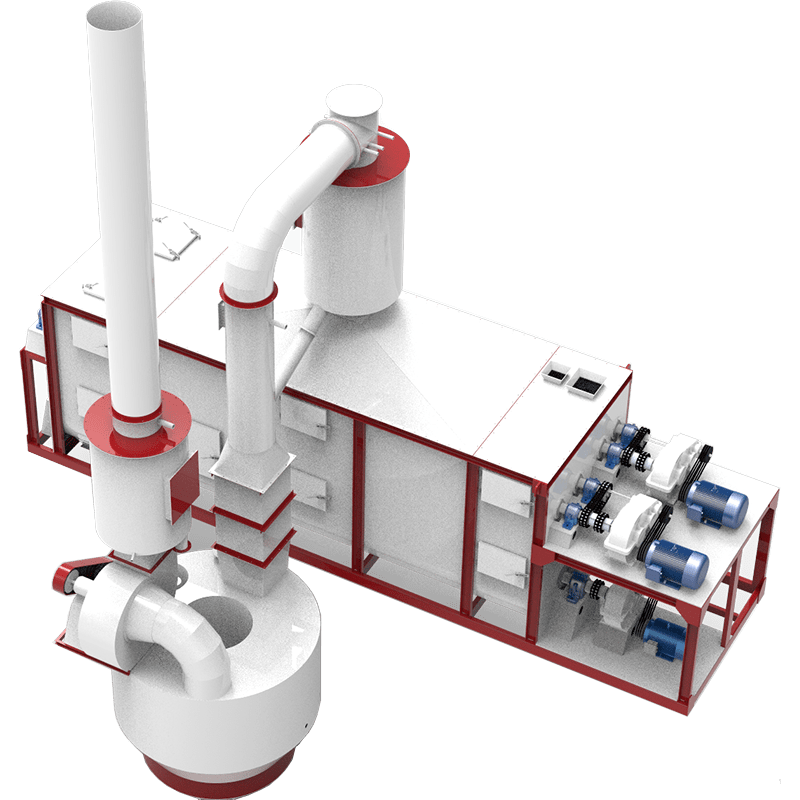

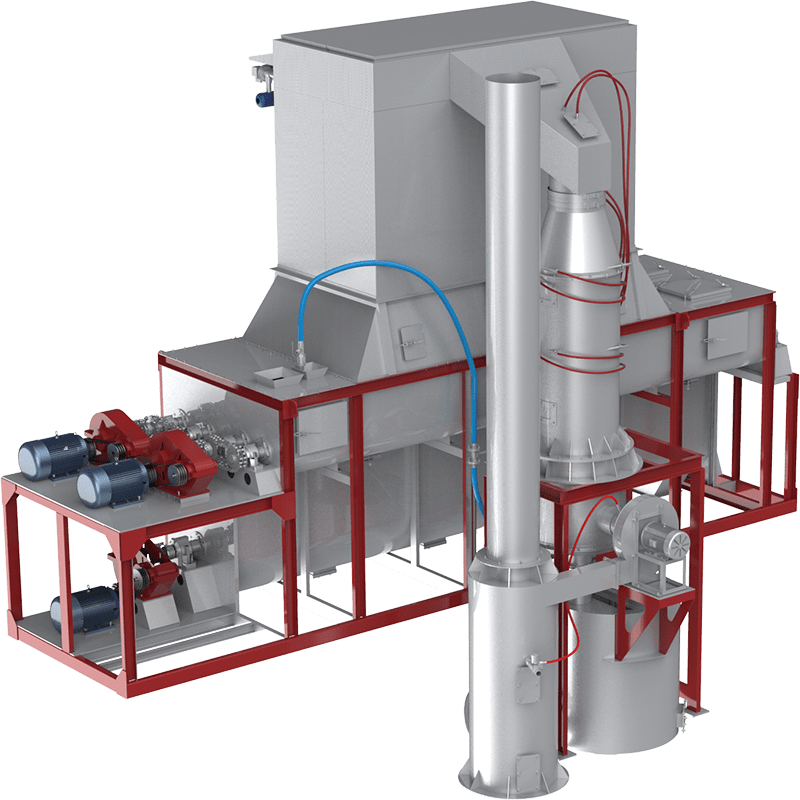

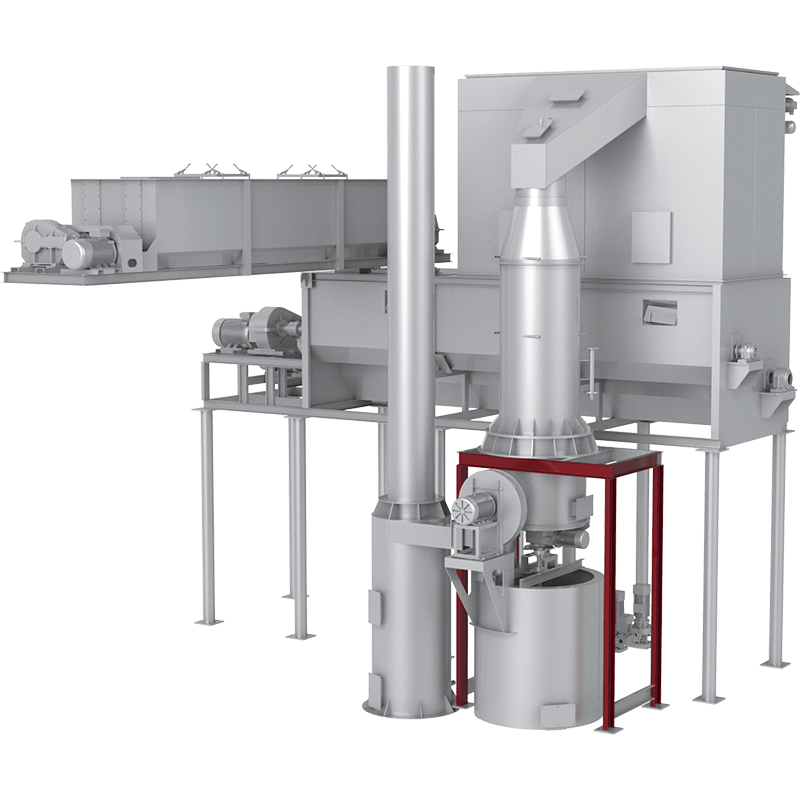

(3)为了使钢渣碳化制品制备技术广泛应用于工业生产,我们仍需开发新技术,研发新设备,为钢渣的碳化提供稳定良好且投入低廉的环境,使钢渣碳化技术真正从实验室阶段进入到实际生产阶段。使其在变废为宝、保护生态环境的同时实现利益的最大化,真正做到经济、环境和社会效益相统一。

作者:魏欣蕾、倪文、王雪、李克庆